アスクルは、物流センター「ASKUL Value Center 日高」(AVC日高)にラピュタロボティクスの自律走行型協働搬送ロボット「ラピュタPA-AMR(Autonomous Mobile Robot)」(AMR)を34台導入し、従業員の長距離歩行負荷軽減、生産性向上を実現した。

従業員の長距離歩行負荷を軽減、生産性は約1.8倍に

アスクルは、「AVC日高」に国内EC業界最大規模である34台の「AMR」を導入。まとまった台数を導入することで、「AVC日高」のピッキングエリアのDX推進をめざした。

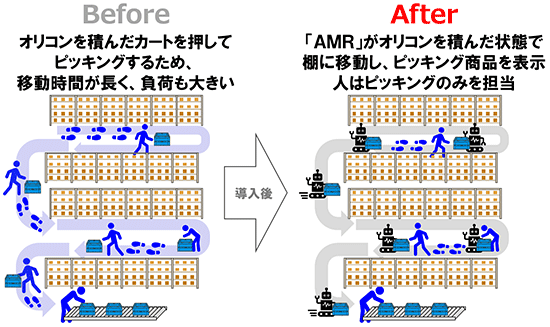

「AMR」は、人が担っていたピッキング作業における歩行工程の大半を人に替わって行い、人と作業分担しながら同じエリアで働くロボットで、自分の位置や障害物を認識し、指定位置まで自律走行する。

従業員は「AMR」の画面指示に沿ってピッキングを行い、作業が終わると「AMR」に表示される「どの商品棚に行けば次の作業ができるか」の指示に従い、近辺エリアで別注文のピッキングを担当する。

歩行の大半は「AMR」が担うため、従業員の長距離歩行負荷を軽減、働きやすい環境作りを実現した。また、従業員がピッキング作業に専念できるようになったことで、従来の約3割減の人員で約1.8倍の生産性を達成、ピッキング工程の生産性向上につながった。

「AMR」導入の経緯とは?

昨今のEC需要拡大に伴い、アスクルの物流センターにおいても出荷量が増加。今回、一部エリアに「AMR」を導入した「AVC日高」は、東日本エリアのLOHACOの出荷を担当する広大なピッキングエリアに商品の在庫棚が立ち並ぶ物流センターで、人力によるピッキングを行っていた。

そのため、従業員は倉庫内の端から端までカートを押しながら歩行し、商品のピッキングを行う必要があり、増加する出荷量に対して人力で生産性を上げることが困難になっていた。また、従業員の長距離歩行負荷が大きいことも課題だった。

一方で、365日稼働する「AVC日高」では「センターの稼働を止めずに導入できるソリューション」であることが制約になっていた。

こうした状況を受け、生産性の向上と従業員の長距離歩行負荷軽減を両立し、既存の設備を変更せずに導入可能なソリューションとして「AMR」の導入に至った。