オルビスの通販向け出荷ラインを運営する、流通サービスの騎西物流センター(埼玉県加須市)内の「オルビス東日本流通センター」では、2020年8月から330台の小型AGV(自動搬送ロボット)や日本最速クラスの自動封函機など最先端テクノロジーを導入しています。

一方で、商品を受け取ったお客さまが箱を開けたときのワクワク感を損なわないよう、商品の箱詰めはすべて手作業で実施。テクノロジーと人の手による作業を融合し、出荷数の向上や省人化、スタッフの作業軽減を実現したオルビスの通販向け出荷ラインのようすをレポートします。

1オーダーにつき1台のAGVを割り当てる出荷システム

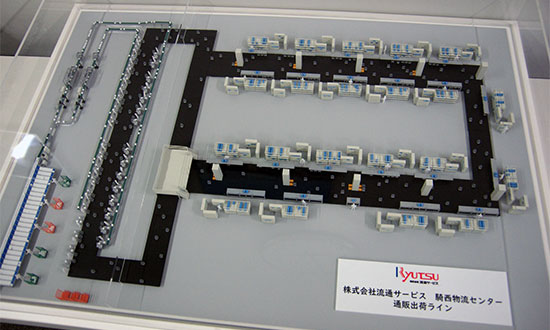

「オルビス東日本流通センター」では、集荷から方面別仕分けまでを独自に自動化した「T-Carry system」を新設。東日本流通センターの通販出荷ラインは、商品をピックする「ピックゾーン」と検品、梱包を行う「検査ゾーン」、自動で封函と送り状の貼付を行う「封函ライン」、発送地別に商品を仕分ける「ソーター」で構成されており、それらが1フロアに配置されて一連の流れを遂行します。

1オーダーに対して1台のAGVを割り当て、AGVは「ピックゾーン」と「検査ゾーン」を循環する走行路を縦横無尽に走行します。その周囲に「ピックゾーン」「検査ゾーン」「封函ライン」が配置され、スタッフは各エリアで作業をする設計です。箱詰めされた商品はベルトコンベアで自動封函機へ運ばれ、封函後に方面別自動仕分けを行います。

AGVが循環して商品を運ぶため、スタッフは商品を探すために倉庫内を移動したり、多くの商品に触れる必要がなくなります。この点について、「T-Carry system」を協働で開発した流通サービスの佐藤正晃氏は次のように話します。

新システム導入のテーマは「持たせない」「待たせない」「歩かせない」「考えさせない」。4つの「ない」を実現することでした。(流通サービス 第1ロジスティクス部 第1業務グループ 第1システム課 課長の佐藤正晃氏)

流通サービス 第1ロジスティクス部 第1業務グループ 第1システム課 課長の佐藤正晃氏

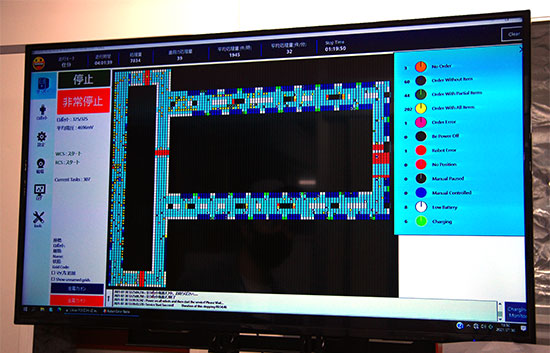

330台のAGVをシステムで一括管理

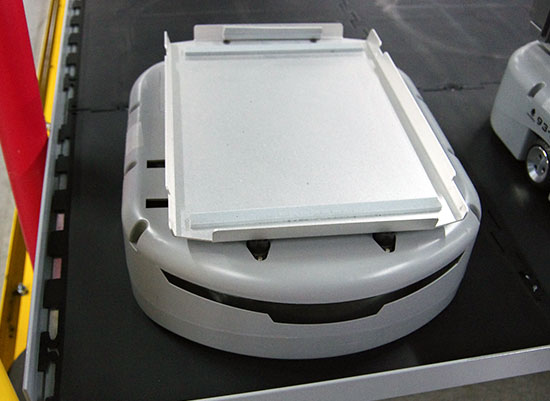

稼働しているAGVは走行路に埋め込まれたRFID情報を読み取りながら走行する仕組み。AGV自体にセンサーなどは搭載しておらず、すべて制御システムからの指令を受けて最適なルートで走行します。

指示を受けたAGVは対応する商品があるピッキングエリアに移動し、商品が投入されたら検品・梱包エリアに向かいます。「検査ゾーン」でスタッフから商品を取り出されて箱が空になったAGVはまた別のオーダーのためにピッキングエリアに向かう、というエンドレスに循環する仕組みになっています。(オルビス QCD統括部 SCM推進担当部長の小川洋之氏)

オルビス QCD統括部 SCM推進担当部長の小川洋之氏

小型AGVは中国のZhejiang Libiao Robot(リビアオ)社製。本来、本体カラーは黄色ですが、特別にオルビスのコーポーレートアイデンティティのグレーに。

AGVは充電が必要になると自動で充電場所に移動、5分間の充電で約3時間の稼働ができるとのこと。

AGV走行路にはたくさんの黒いパネルが敷かれており、RFIDタグが埋め込まれています。AGVは電波でこのタグを読み取り、進行方向を判別しています。

AGVの走行方法には、床にQRコードを貼って方向線を引き、AGVがQRコードを読み取るという方法もありますが、RFIDを使用するメリットについて、北村隆之氏(椿本マシナリー SE部長)は次のように説明します。

QRコードを床に貼るパターンでは、AGVがQRコードの真上に来ないと情報を認識できない。そのため、床を綺麗に磨く必要があり、方向線をしっかり引かないといけないんです。けれど、RFIDは電波で情報を読み取るのでその必要がありませんし、5~6cmほど離れた場所からでも情報の読み取りが可能です。(北村氏)

「T-Carry system」を協働で開発した椿本マシナリー SE部長の北村隆之氏

パッと見て商品がわかるピッキングシステム

集荷段階のAGVがピッキングエリアに到着したら、スタッフは対象商品をAGVに投入します。その際、エリアに設置されたモニターに対象商品の位置を表示するため、スタッフは1つひとつ棚を探す手間がありません。

さらに、該当商品のランプが点灯するようになっているため、一目見てどの商品を取れば良いか判断しやすい設計です。

開梱時の綺麗さを維持するため、箱詰めは人の手で

集荷した商品は検品・梱包エリアに運ばれ、人の手によって注文内容と商品の突き合わせを行います。商品のバーコードを読み込んでチェックを行い、問題がなければモニターに「○」、商品に間違いがあった場合は「×」が表示されます。

問題がなければ箱詰めをし、ベルトコンベアに載せて封函機に流していきます。もし間違いがあった場合、AGVは再検査場に移動し再チェックが行われます。

梱包作業をあえて人の手で実施することについて、小川氏は「商品の向きをきちんと揃えるなど、お客さまが箱を開けたときの感動や綺麗さを維持することにこだわった」と話します。

箱のサイズも設置したモニターに表示されるため、スタッフが箱のサイズを選ぶ必要がありません。「箱のサイズは運賃にも関わってくるため、注文内容から適正なサイズを判断し、表示しています」(北村氏)。

日本最速クラス! 9種類のサイズに対応した自動封函機

箱詰めした商品は自動封函機で封をします。自動封函機は9種類の箱のサイズに対応しており、2台導入しています。2台稼働時には1時間で2500個の封函が可能で、その速さはさまざまな箱サイズに対応した自動封函機では、日本最速クラスとのこと。通常のランダム封函機は約600個前後/時間のため、1台あたり約2倍の速度です。

検品時のバーコード読み込みで取得した箱サイズのデータをあらかじめ封函機に送信しておくことで、梱包時に都度箱のサイズを計測する時間を短縮。

また、注文情報などを集約した1つのデータベースから梱包時に箱サイズを呼び出すのではなく、封函機にもデータを持たせることで呼び出し時間を短縮し、そのスピードを実現しています。

封を閉じるまでは納品書のバーコードで注文内容や注文者情報を判別していますが、閉じてしまうとデータが読み取れなくなってしまうため、箱の底面にQRコードシールを貼り付け直すことで対応。送り状の作成にもQRコードを利用しています。

また、オルビスでは配送キャリアにヤマト運輸と日本郵便を利用していますが、どちらで配送するかもQRコードで判別します。

梱包が完了した商品は、自動方面別仕分けを行い出荷します。方面別仕分けではヤマト運輸と日本郵便にグルーピングし、関東・関西・北海道など地区ごとに分け、各配送会社のキャリアごとに仕分けをし、発送となります。