アナログな生産現場の業務改革。ラクスルが挑んだ受注側、発注側双方にメリットを生む仕組み作り

印刷業界における作業の非効率や用紙のロス。ラクスルが取り組んだ現場の業務改善とは?(連載第2回)

2021年11月15日 8:00

ラクスルは印刷機の非稼働時間をシェアするプラットフォームを確立し、業界全体の生産性の向上や新たな収益基盤の創出に貢献しています。しかし、印刷の生産現場はアナログな商慣習が根強く、テクノロジーを生かした効率化や自動化が遅れているのも事実です。今回はそんな印刷業界で、ラクスルがデジタル化によってどのように取引を効率化させてきたのかについて解説します。

印刷業界における供給と需要の不均衡

取引の効率化について触れる前に、印刷業界におけるサプライ(供給)とデマンド(需要)の問題について説明します。

印刷業界は長らく、大口注文による大量ロット(大量生産)を中心に基本的な生産体制を構築してきました。つまり、大量生産が前提となっていて、小ロットや短納期のニーズに応えるのは構造的に難しい状況だったのです。

大企業の場合、印刷物の制作を含む販促活動やプロモーションは、半年から1年程度の準備期間をかけるため、印刷会社にとっても需要の計画を立てやすいわけです。一方、中小企業は時世に合わせて施策を打つケースが多いため、都度、短納期の発注が主となっています。

サプライ側である印刷会社にとって、同じ売り上げを作ろうとした場合、片や単価20万円、片や単価1万円となり、利益の低い小ロットの発注は断らざるを得ない状況でした。一方で、印刷物を発注するデマンド側の企業にとっても、ある程度規模の大きな企業しか、商業印刷をリーズナブルに利用できないという課題がありました。

中小企業も商売ですから、サービスやプロダクトの認知度を高めるために、大企業と同様の販促活動をしたいと考えています。こういった背景から、中小企業のニーズとして「小ロットから注文できる商業印刷」は必ずあると考えていました。

そこでラクスルは、立ち上げ初期の段階で小ロットの生産オペレーションを行なっている印刷会社を探しました。我々が目指す中長期的なビジョンや、中小企業が持つ商業印刷のニーズを伝え、共感してもらえる印刷会社に参画いただく形で提携先を広げていきました。

パートナーと“伴走”しながら工場オペレーションを刷新

しかし、小ロットで競争力あるQCD(品質、コスト、納期)で行える印刷会社は、全国に数える程しかなく、加えて、ラクスルの事業が急成長したことで、すぐに拡張の限界を迎え、新たな提携先が必要でした。

こうして次にラクスルが取り組んだのが、「生産現場のオペレーション改善」です。今までの大量生産前提で組まれてきた工場オペレーションを変革し、中小企業の需要に応えられるよう、パートナー企業と伴走しながら仕組みづくりを行いました。

オペレーションの変革を担ったのは、トヨタ自動車をはじめとした国内の有名製造業出身の人材や、印刷機メーカー、印刷会社出身の人材でした。異業種で培ったノウハウや省力化のプロセスなどをもとに、印刷機の配置やモノ・ヒトの移動導線の整備、ビデオ録画、ストップウォッチの導入など、細部にわたるまで徹底的に見直しを図り、業務の効率化を目指しました。

机上の議論だけでなく何度もパートナー先へと出向き、現場担当者や経営層とディスカッションを重ね、

「工程数のここをこう減らして」

「ここは10歩じゃなく5歩で行けるようにするとさらに生産効率が上がる」

というように、具体的な指示や改善点を指摘し、一歩ずつ前へ進めてきました。

印刷工程の効率化を実現するためのテクノロジー

さらに、オペレーションの改善と合わせて取り組んだのがテクノロジーの活用です。ラクスル独自でシステム構築やアルゴリズムの開発を行い、既存の印刷工程の効率化を目指しました。

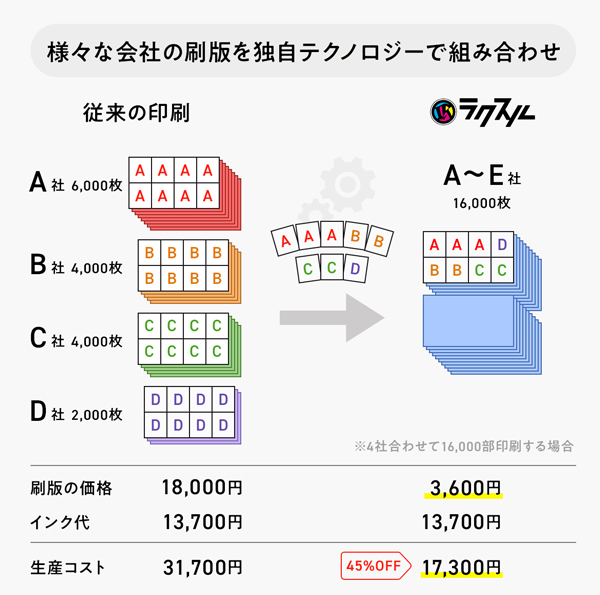

一般的な印刷場合、例えばA4サイズ6000部のチラシ注文を受けた際はそのデザインを8個、同じ用紙に並べて一気に印刷し、最後にA4サイズにカットします。つまり、750枚の用紙から6000部の印刷物ができるわけです。

印刷機は規格で定められた仕上がり寸法に沿って印刷を行うため、A4ならA4のサイズをまとめて印刷するのが基本です。そのため、発注部数によってはかなりのロスが出ることも問題でした。

ラクスルではこうした課題を解決するために、複数のお客さまからの別々の注文をまとめて処理することで、作業の細分化を防いでいます。お客さまは少部数のチラシを低コストで制作でき、印刷会社は用紙のロスを削減できます。双方メリットを享受できるのです。

当然ながら、A4以外にもA3サイズなどの注文もあるわけですし、同じ数量の注文がいつそろうのかということも考慮する必要があります。さまざまなサイズをどう並べ、いかに無駄のない印刷を実現するのか。そしていつ発注しどこで作るかなど、需要と供給のバランスを独自のアルゴリズムによって最適化することで、取引の効率化を実現させることができました。

詳しくは次回に触れますが、取引の効率化とともにDTPプロセス(デザインデータを加工・修正して印刷に適したデータに修正するプロセス)の自動化も、テクノロジーを活用した取り組みです。1注文当たり最低5分はかかり、これまで属人的であったDTPのプロセス自体を自動化することで、DTPチェックのために人を増やす必要がなくなり、納期短縮と原価削減につながっています。

生産性が改善すれば経営全体にも好影響が

以上のように、パートナー企業の生産現場に入り込み、一緒になってオペレーションの改善や生産体制の効率化を推進してきたことで、現場の意識変革にもつながりました。「ネット印刷」という新しいニーズが認知され、それに応えられるよう、業務の生産性改善を1つずつ考えることで、既存の業界慣習にとらわれた現場担当者の思い込みも次第に払拭できたのです。

こうして現場のオペレーションが改善し、クリーンな経営になってくると、企業の中にはスマートファクトリーの構想を掲げたり、上場を目指したりと新たな目標を立てる事例も出てきています。つまり、ラクスルが業界の取引や業務の非効率化をなくすために、パートナーと伴走しながら尽力したことで、パートナーの企業経営全体にも好影響をもたらしたと言えるでしょう。

どの事業においても必ず「取引」があります。経営者や担当者の中には社内の非効率な取引を気にしている方も多いかもしれません。そういった方々に今回の内容が1つの参考になれば幸いです。

本質的な効率化を実現するためにはかなり泥臭く、現場と向き合う姿勢が大切になってきます。ただ業務効率化を図るツールを入れても付け焼刃にしかならないでしょう。自社とパートナーとの関係性を深め、対話を通じて解決策を一緒になって見出していくこと。正義が一方にしかないということはあり得ないという前提に立ち、お互いがプロフェッショナルであることへのリスペクトの念を持ち続けることが非常に重要になってきます。

理想と現実、理論と現場を何度も行き来し、創意工夫を繰り返すことでしか、本当の意味での取引の効率化は実現しません。ラクスルとしてもパートナー企業がより儲かる仕組みを作れないか、もっと効率化できることはないかなど、常に変わっていく気概を強く持って日々業務に取り組んでいます。

次回は業務の効率化へ向けたプロダクト開発の具体的な取り組みについて掘り下げていきます。