物流ロボットが働く次世代物流センターの中はどんな様子? 省人化や生産性向上を実現する「Xフロンティア」【現場レポート】

SGHDの次世代型大規模物流センター「Xフロンティア」では、自動棚搬送ロボット「EVE」や無人搬送ロボット「OTTO」、自動梱包機など最新技術が稼働。一般的に必要とされる人員の半分で物流業務を行っています【物流女子の旅:連載3回目】

2020年8月26日 9:00

SGホールディングス(SGHD)の次世代型大規模物流センター「Xフロンティア」5階にある中小EC事業者向け「シームレスECプラットフォーム」(SGHD傘下の佐川グローバルロジスティクスが運営、SGL)では、AI搭載の自動棚搬送ロボット「EVE」、無人搬送ロボット「OTTO」、商品サイズに合わせた箱を自動作成して梱包する自動梱包機など、最先端テクノロジーが稼働しています。

約2万1156平方メートル(約6400坪)という広大なフロアで稼働するスタッフは、通常100人以上必要なところわずか約50人。省人化や生産性向上を実現している「シームレスECプラットフォーム」を見学してきました。

ピッキングエリアまで商品棚を運ぶロボット「EVE」

倉庫内で広いスペースを占めているのが自動棚搬送ロボット「EVE」の稼働エリアです。「シームレスECプラットフォーム」では、「EVE」本体を46台、専用の棚を1328棚導入し、最大70万点の商品を保管。出荷頻度が比較的高い商品のピッキングに使用しています。

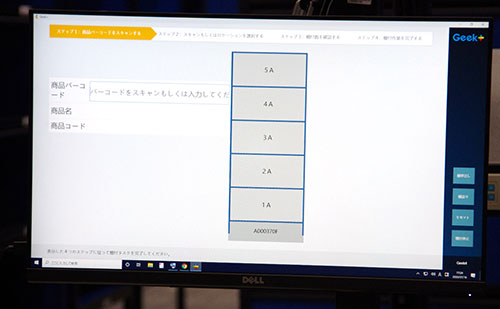

スタッフの経験値が問われず、ミスの防止にも

「EVE」は床に貼り付けたバーコードを本体下部にあるセンサーで読み取り、導線に沿って移動する仕組み。センター内での主な役目は、商品が入った棚を「ステーション」と呼ばれるピッキング作業場まで運ぶこと。

「EVE」がステーションに到着すると、スタッフは商品のピッキング作業を行います。その際、ステーション内のモニターにどれが対象商品か表示されるので、スタッフはその指示に従って棚から商品をピッキング。それらの商品に貼り付けられているバーコードを専用機械で読み取り、カゴに入れていきます。

カゴを収納する棚にはランプが付いており、スタッフが一目でどのカゴにピッキングした商品を入れればいいのかがわかるようになっています。

こうした自動化によるメリットを、SGLの堀尾大樹氏(EC Logi Tokyo 所長)は次のように言います。

商品棚やカゴの位置をモニターやランプで表示することで、作業に慣れていないスタッフでも一定の品質で作業ができますし、商品の取り間違いや入れ間違いなどのヒューマンエラーも防止できます。(堀尾氏)

「EVE」でスタッフの移動時間を大幅に減し業務を効率化

堀尾所長によると、倉庫内作業の中で最も時間が割かれているのは、「倉庫内を人が移動する時間」。「EVE」の使用で、商品をピッキングするために倉庫内を歩き回る時間やスタッフの人数を削減でき、効率化・省人化につなげています。通常のオペレーションと比べて処理数は3~4倍になるとのことです。

ピッキングした荷物の運搬は「OTTO」にお任せ

ピッキングした商品は検品のために別エリアに運ぶ必要があります。そのときに活躍するのが自動搬送ロボット「OTTO」で、14台導入しています。

エリア間の移動を効率化

商品の入ったカゴを専用の台車にセットし、ステーション内にある専用パネルで「OTTO」を呼ぶと、ステーションまで台車を取りに来てくれます。

台車を所定の位置に置いておくと「OTTO」が台車の下でスタンバイ。「OTTO」が来たことを確認し、パネルで指示を出すと検品作業エリアまで運びます。

「OTTO」の最大走行速度は2.0m/s、平均走行速度は1.5m/s。約150mのエリア間搬送を行うため、人力より搬送能力が向上します。

周囲に注意を促しつつ、自動でルートを決めて移動

「EVE」は導線に沿って移動をしますが、「OTTO」は導線がなくても移動できます。「OTTO」内に組み込んだ倉庫マップや走行距離などから自動でルートを判断し、走行するのです。

障害物などへの衝突を回避する機能が備わっており、走行ルート上に閉まっているシャッターなどがあれば、それを避けて別ルートで走行します。荷物の搬送時も、照明と音を発することで周囲の作業スタッフに注意喚起を行うなど、安全性を考慮した設計になっています。

商品サイズを自動で判断! 自動梱包機

検品作業後の梱包は、イタリア製の自動梱包機を使用します。自動梱包機は商品の3辺を自動で計測。サイズに合わせた段ボールを自動で作成・梱包。1時間で800ケースも作成できるそうです。

サイズに合わせて適切なサイズの箱を作るため、緩衝材が不要になるそうです。緩衝材が削減されれば、環境問題への配慮や、商品を受け取った人が緩衝材を処分する手間の軽減にもつながります。

また、4種類までと数は限られていますが、納品書やチラシなども自動で投入できます。その他、配送伝票のバーコードを読み込むことで企業を判断し、外装に企業ロゴや文字などの印字も可能。

全てロボットに頼らず、あえて“マンパワーによる余力”を残す

商品棚やエリア間の配送、梱包までロボットで行っていますが、あえて人の手で行う場所も確保しています。

「EVE」稼働エリア外に、人の手で商品をピッキングする商品の保管エリアを設置しています。季節要因などで、急に商品数が増えたときに備えて保管場所に余裕を持たせるためです。

壊れ物などの緩衝材が必要な商品などに対しては、人手による作業場を設けています。またそれぞれの作業場所にはトラブル予防のためのカメラを設置。商品が入っていないなどのクレームが来た場合、撮影映像から検証を行います。

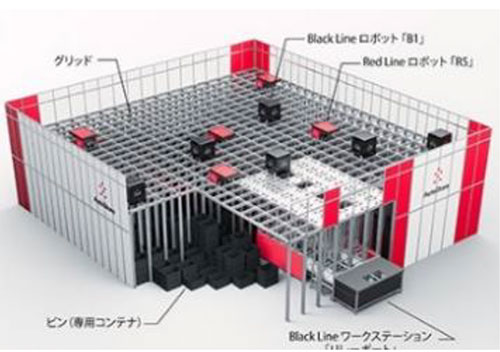

今後は自動倉庫「AUTOSTORE」も導入予定

2021年3月ごろには、「AUTOSTORE」を導入予定です。

「AUTOSTORE」とは、格子状に組まれた「グリッド」と呼ばれる支柱内に商品の入った専用のコンテナを収納し、その上を縦横無尽に動くロボットがコンテナをピッキングしてスタッフがいるワークスペースに運ぶシステムを導入した自動倉庫のこと。

通常の棚はある程度高さが決まっているため、商品の保管数が制限されます。しかし「AUTOSTORE」は床から天井近くまで商品を収められるなど、高い収納力が特長です。

保管効率が良いので、比較的保管期間の長い商品や出荷頻度が低い商品に使用予定です。

最先端のテクノロジーが導入された「シームレスECプラットフォーム」はまさに圧巻。技術の進歩によって、人手不足など物流の課題解決や資材削減による環境問題への配慮、作業効率化で商品の受注から発送までのリードタイムを短縮するなど、さまざまな面に恩恵をもたらす仕組みになっていることを感じました。

- この記事のキーワード